記事を絞り込む

[”生地屋”の機能性解説]

”生地屋“の機能性解説 ~撥水(はっ水)素材とは?防水素材との違い~

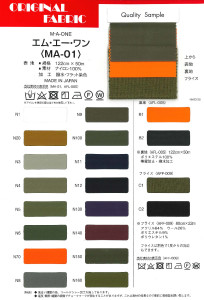

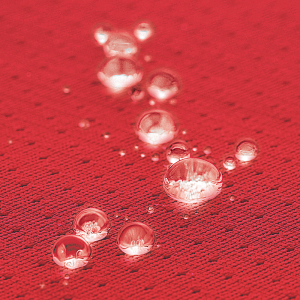

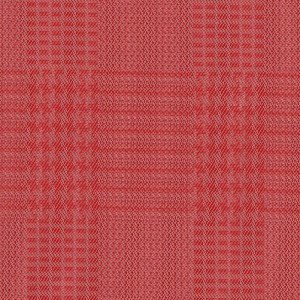

<目次> ・撥水(はっすい)とは?-撥水と防水の違い- ・撥水の“原理” ・撥水の“用途” ・撥水の“基準値” ・テキスタイル&アパレル マスダの“撥水ラインナップ” 機能性に優れた上質な生地・アパレル製品を豊富にラインナップ。 ・「生地定番」一覧 ・「アパレル製品定番」一覧 お探しの生地・素材もきっと見つかります。 ・おしえて!マスダさん! ~こんな生地ないの? ■撥水(はっすい)とは? -撥水と防水の違い- 「撥水(はっすい)」とは、生地に付着した水を球状にしてはじく加工です。撥水性があることで、生地自体が濡れてビショビショになることを防ぎ、付着した水を拭き取りやすい状態にします。 日常的に使用していたり洗濯することにより、撥水の効力が落ちていくことがありますが、この性能をより長持ちしやすくしたものが「耐久撥水」と呼ばれます。 撥水素材の注意点としては、撥水加工だけでは環境などによっては水の浸み出しを防ぐことが出来ないという点です。生地(織物・編物・不織布)は糸を用いて作られており、糸の間に隙間がある為、長時間の雨や水滴の上から更なる圧力が加わるような環境(例えば、雪の上に座るような場合)の場合は、撥水加工だけでは水の透過を防ぐことは出来ません。「撥水」と混同されがちな言葉として「防水(ぼうすい)」という言葉がありますが、これは全く異なる機能です。「防水」とは「生地面に被膜を作り、水が生地の裏側へ浸み出すことを防ぐ」加工であり、撥水加工だけでは耐えられない部分を補完する加工と言えます。より軽い用途向けに撥水加工のみが施された商品は多くありますが、防水加工のみが施され撥水加工が施されない商品はあまり多くありません。理由は、水の浸み出しを防ぐために防水加工を施す場合には、生地表面に水が付着しづらい方が防水性の向上にも優位に働くためです。※防水素材・透湿防水素材についてはこちらで詳しく解説しています。 ちなみに、油をはじく撥油機能もまた、撥水機能とは別のものです。水をはじく素材だからといって必ずしも油をはじくわけではありません。その為、微量な油分を含んでいたりする雨などの自然界の水分が付着することで、生地が本来持っている撥水性能を発揮させないこともあるのです。 ■撥水の原理 「撥水(はっすい)」というワードは、繊維の機能に関する名前の中でも知名度が高く、一般の方でも比較的なじみのある言葉ではないかと思います。しかし、当サイトでは、「撥水とは、水をはじく機能です」で済ますのではなく、もう少し掘り下げて「撥水」というものを解説してまいります。 「撥水性がある素材」というのは、水滴を生地の表面に垂らした場合にコロコロと玉状になります。この原理をより正確に説明すると、繊維素材がそうさせているのではなく、水が本来持つ性質を引き出していると言えます。というのも、水分子(みずぶんし)は本来的に水分子同士が引き合う凝集力(ぎょうしゅうりょく)というものを持っており、水と触れる繊維(物質)が水の分子を引き寄せる力をより小さくすることで、水自身の持つ表面張力を発揮させ玉状にしているのです。逆に言うと、生地が濡れるという状態は、水分の表面張力よりも生地表面が水分を引き寄せようとする力が強くなった時に水分子が生地表面に吸着され広がった状態を言います。 撥水がかかっている状態:生地と液体の間に働く吸着力<液体の凝集力 撥水がきいていない状態:生地と液体の間に働く吸着力>液体の凝集力 前述した「水をはじくことと油をはじくこととの違い」は、水と油で表面張力が異なることに起因しています。油は水よりも表面張力が弱く、生地表面が引き寄せる力に負けてしまいやすく、油は生地に染み込みやすいのです。水の表面張力は約70mN/m、油の表面張力は約20~30mN/mと言われています。その為、水をはじくからといって油をはじくとは言えませんが、油をはじくものは水もはじくというのが基本的な考え方です。(特殊なアプローチで撥油性能を発揮させている場合は合致しないかもしれません。) <さらに深く>水はなぜ玉状になる性質があるの? 水分中の水分子は、他の水分子から分子間力(ぶんしかんりょく)という力を受けています。水の中でも中心に近い水分子は、周囲の水分子からもほぼ同じ力を受けている為、比較的安定しています。しかしながら、水の中でも表面に近い水分子は、中心側の水分子から受ける分子間力と空気中に浮遊している分子から受ける分子間力とで力が異なり、不安定な状態にあります。その為、表面近くに存在している水分子は、自身の受ける力を安定させる為、中心側へと潜り込もうとする力が生まれます。その結果、液体の中で、表面積が最小となる球体になろうとする力が働くのです。この液体の表面積を最小にしようと中心側に集まろうとする力の事を「表面張力」と言います。 水滴は触れる物質や、大気中の分子間力以外にも当然に重力の影響を受けます。水滴の体積が小さいうちはその質量も小さく、受ける重力よりも分子同士が引き合う分子間力(凝集力)が勝り水滴状を維持します。しかしながら、水滴の体積が大きくなるとその質量が大きくなり、重力の力が勝り、その結果、水滴の状態がつぶされていきます。 生地の表面が水滴や水性の汚れをはじくためには、生地が水分子を引き寄せる力を下げる必要があります。そこで、染色加工後の加工として、他の分子を引き寄せる分子間力が極めて弱いフッ素系やシリコン系の加工剤を生地表面に被覆させます。そうすることで生地面に「撥水基(はっすいき)」と呼ばれる分子レベルの細かい突起物をたくさん作り、水滴をはじかせているのです。撥水基は目に見えませんが、細かい産毛のように並んでおり、撥水基が立っている状態であれば水滴は水の持つ表面張力が勝り、玉状になって流れ落ちていきます。しかし、汚れが付着したり、生地同士が摩擦を受けたりすることによって、撥水基が倒れていくと撥水効果が弱くなっていきます。 <撥水についての最新情報> このフッ素系加工剤は、表面張力が最も低い「パーフルオロアルキル基(Rf基)」という構造をもった加工物を原料としており、シリコン系加工剤やワックスに比べても高い撥水性と耐久性を発揮します。しかしながら、21世紀初頭からこのフッ素系加工剤にわずかに含まれるPFOA(パーフルオロオクタン酸)という物質が、地球環境や人体へ悪い影響を与えているのではないかと指摘されるようになりました。その為、ごく微量のPFOAを不純物として含んだ8個以上の炭素で構成されるC8テロマー(Rf基の構造を有する化合物)を原料としたフッ素系加工剤(通称C8撥水剤)の使用は、2015年を境に使用されなくなっています。それに代わり、PFOAを含まない炭素数が6個のC6タイプの加工剤(通称C6撥水剤、あるいはPFOAフリー)ならびにそもそもフッ素を使わない非フッ素系加工剤(通称C0撥水剤、あるいはフッ素フリー)を使用した撥水素材へと切り替わっていっています。 地球環境や人体への悪影響が懸念される以上はやむを得ないのですが、C8撥水剤に比べC6撥水剤は剤自体の撥水性能が劣る為、生地の撥水性を維持するにはより多くの加工剤を生地に付着させる必要が生じ、結果として風合いが変化したり、風合いを同じにしようとすると撥水性が低下するといった悩ましい問題も生じています。C0撥水剤については更に難易度が高く、手に付着したわずかな油などが生地に残ってしまったりするという課題もあり、加工技術の進化が待たれています。(当社の定番商品の撥水剤は全てC6タイプの撥水剤になっています。) 【最新情報】2021年10月22日(金)追記 2019年5月に開催されたストックホルム条約第9回締約国会議において、C8撥水剤が廃絶対象物質として指定されたことを受け、日本でも2020年4月に「化学物質の審査及び製造等の規制に関する法律(化審法)施行令の一部を改正する政令」が閣議決定され、同年10月22日(金)からC8撥水剤を使用した加工生地および製品の輸入が禁止されることとなりました。 【コラム】「撥水」の復活のさせ方とは? 「お気に入りのアウターがあるけれど、近頃撥水力が弱まってきた・・・」と感じ、撥水スプレーをかけようと悩んでいる方、シミになるのが怖いですよね。又は、気に入っていて愛着もあるけど、あきらめて買い替えを検討されている方。“生地屋”ならではのメンテナンス方法を紹介します。 レインウェアは、雨に多少濡れたからといってあまり洗濯しないという人がほとんどだと思います。しかし雨の中に含まれる汚れや、着用した時についた皮脂の汚れが撥水力に影響を及ぼしている可能性があります。ウェアの撥水性能は、上で述べたように「撥水基」の状態によって変わってきます。付着した汚れを落とし、熱を加えることで撥水基が起き上がり、撥水性能はある程度回復します。 手入れする際の注意点としては、なるべく生地へのダメージが少ない方法で洗濯することです。1着程度あれば手洗いがベターです。洗濯機に入れる際は、生地同士の摩擦で傷がつかないように、ファスナーやボタン、マジックテープは閉じ、洗濯ネットに入れましょう。 また、洗濯後に洗剤が残ってしまっていると、生地の織り目を塞ぐこととなり、透湿性に影響が出てきますので、しっかりと洗剤をすすぐことも大切です。しっかり汚れを落とした後は、紫外線で生地やポリウレタンのフィルムが痛まないように、お風呂場などの日陰で吊干しにして乾かしましょう。乾燥させた後に、低温当て布でアイロンをかけるか、ドライヤーで温風を当てます。レインコートにアイロン?ドライヤー?と思うかもしれませんが、この熱が撥水基を復活させるのに重要なのです。 ※素材によって、適正なメンテナンスの条件が変わりますので、必ず洗濯絵表示を参考にして下さい。特に、ポリエステルやナイロン素材は、高温の熱を当てると溶けて、商品を駄目にしてしまうので十分に注意して下さい。 ■撥水の用途 ・雨具(傘、雨合羽、レインコート) ・アウトドア用品(タープ、テント) 撥水機能といえば、まず雨具です。屋外でのスポーツや作業では、とっさの雨から体や衣服を守ってくれます。アウトドア向け、特に登山用品などは「山の天気は変わりやすい」と言われるように、いつ雨に打たれるか分からないため、撥水機能は必須です。ほぼ全てのアウトドア用品に撥水加工がなされています。これらの用途は、長時間雨に当たることも想定されているので、縫い目に止水テープがされていたり「(透湿)防水」加工も同時に施されていたりすることが大半です。 ・ユニフォーム、エプロン 作業着には汚れがつきまとうものです。撥水機能があれば、水滴だけではなく水性の汚れもはじくことができます。(油汚れは別)汚れをはじくことで繊維に染み込みにくくなっており、サッと拭き取ることが可能です。作業着の清潔感を支えている機能の1つが撥水加工です。 ・鞄、バッグ これらの用途は、中に収納している物を濡れないようにする役目があるので、撥水が必要になります。毎日洗濯機に入れて洗うものではない為、耐久撥水でなくとも撥水機能は長持ちします。 ■撥水の基準値 撥水効果があるかどうかは、JIS L 1092に基づいて試験を行います。 ◎撥水度試験(スプレー試験) 試験片となる生地を45℃に傾けた状態で器具に設置し、250mlの水を30秒間、シャワーのように散布します。軽く水滴を落とした後、目視で湿潤(しつじゅん)状態を比較します。 その後、湿潤状態を確認し、以下の1(悪)~5(良)級のどれにあたるかを判断します。 5級:表面に湿潤及び水滴の付着がないもの 4級:表面に湿潤しないが、小さな水滴の付着を示すもの 3級:表面に小さな個々の水滴状の湿潤を示すもの 2級:表面の半分に湿潤を示し、小さな個々の湿潤が布を浸透する状態を示すもの 1級:表面全体に湿潤を示すもの コート類の製品に撥水があることをうたう場合、JIS L 1092に規定されている洗濯処理(又はドライクリーニング処理)を3回行った後、撥水度試験で2級以上の結果が出なければ、撥水の明記ができません。(家庭用品品質表示法で規定) (逆に言えば、撥水と明記があるコート類の製品は、2~3回の洗濯で撥水機能が完全になくなってしまうことはないということです。) 「耐久撥水」の場合、JIS L 1092撥水度試験(スプレー試験)の検査基準が厳しくなります。具体的には、前処理として水洗い処理30回 or ドライクリーニング処理10回を行い、水洗い処理後の場合は4級以上、ドライクリーニング処理後の場合は3級以上の湿潤状態であることが求められます。 ■テキスタイル&アパレル マスダの撥水ラインナップの紹介 当社は撥水素材について業界随一のラインナップを誇っています。 一部をご紹介させて頂きます。( ▼ をクリックすると展開します。) [table id="table1"] その他、合計90マーク以上の「撥水」生地定番を取り扱っています。 [table id="table6"] 他にも、「撥水」機能付きアパレル製品定番を取り揃えております。 機能性に優れた上質な生地・アパレル製品を豊富にラインナップ。 ・「生地定番」一覧 ・「アパレル製品定番」一覧 お探しの生地・素材もきっと見つかります。 ・おしえて!マスダさん! ~こんな生地ないの?

[”生地屋”の機能性解説]

“生地屋”の機能性解説 ~吸水速乾素材(吸汗速乾素材)とは?~

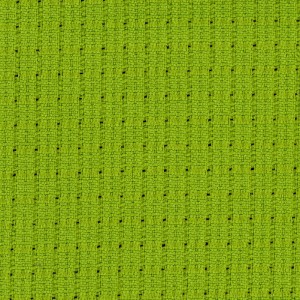

<目次>・吸水速乾(吸汗速乾)とは? ・吸水速乾(吸汗速乾)の用途 ・吸水速乾(吸汗速乾)の原理 ・吸水性の基準値 ・速乾性の基準値 ・テキスタイル&アパレル マスダの吸水速乾ラインナップ ■吸水速乾(吸汗速乾)とは? 「吸水速乾(きゅうすいそっかん)」は、生地に付着した汗などの水分を素早く吸収し乾燥させる性能のことを指します。衣料用生地で用いられる場合は、主に吸う対象が「汗」である為、「吸汗速乾(きゅうかんそっかん)」とも呼ばれます。 世の中では、既に「吸水速乾」あるいは「吸汗速乾」で一つの単語として認知されつつありますが、厳密には「吸水性(吸汗性)」と「速乾性」という2つの機能を併せもった機能素材を意味しています。素早く吸うからといって、必ずしもすぐに乾くというわけではなく(例:ぞうきん、タオル)、またすぐに乾かす力はあるが、吸う力が弱いものもあります。(例:形態安定タイプのワイシャツ) 「吸水性」「速乾性」ともに優れた吸水速乾生地で作った衣服は、衣服内気候(皮膚と衣服の間の温度・湿度・気流)を快適に保ち、蒸れ等の不快感を抑えることができます。 汗で濡れた衣服を長時間着用していると体が冷えてしまいます。吸水速乾性を持ったウェアを着用することで、かいた汗を素早く吸い上げ、そして生地を素早く乾かし、体の熱が奪われていくのを防ぎます。また、洗濯した後も乾きやすくなるというメリットがあります。■吸水速乾(吸汗速乾)の用途・スポーツウェア、アウトドア 汗をかくシチュエーションの代表例といえば、やはりスポーツやアウトドアです。吸水速乾素材なら、汗をかいても肌離れが良くベタ付き感を軽減します。汗だけでなく多少の小雨も乾きやすいので、身体の冷えを抑止することができます。・ユニフォーム 「チームや組織内で共通した衣服を着ることで、チームや組織に一体感をもたらす」という役割のあるユニフォームは、寒暖の調整をしたいからといっても自分だけが別の衣服を着用することが難しい場合もあります。吸水速乾の生地を使うことで、暑がりな人が着用することの抵抗感を薄められます。また、作業などを通して汗をかくことが予測される場合には、労働者のストレスを軽減する意味においても必要になってきます。・パジャマ、インナー ・寝装寝具(シーツ、枕カバー) 起きたら寝汗でびっしょりだったという経験はありませんか?人は寝ている間にもコップ1杯分(200ml前後)以上の汗をかきます。吸汗速乾性のパジャマやインナー、寝装寝具類を使うことで、睡眠を質をぐっと上げることができます。汗冷えによる風邪対策にも最適です。・マスク 飛沫感染の対策として、マスクの着用シーンは多くなりました。しかし、夏場のマスクの中はとても蒸れやすくなっています。蒸れたマスクの中は雑菌が繁殖しやすい環境になっており、汗疹(あせも)やニキビの発生原因にもなりえます。吸汗速乾のマスクがあれば、蒸れを軽減させることができるでしょう。【コラム】綿素材のスポーツウェア!? 今では信じられませんが、一昔前はスポーツをする際のウェアも綿素材で作られていることが一般的でした。綿といった天然繊維は、ポリエステルを代表とした合成繊維よりも繊維の比重が重い上、細い糸を作ることが難しい為に生地自体も分厚く、重いウェアが当たり前でした。その上、更に汗をかいていくにつれてウェアの重みが増し、運動能力の妨げになっていました。 今では、ランニングウェアでも汗を吸うのではなく、逆に撥水性のある生地を使用することで、汗を吸わせず、下に落としていくといった商品企画もなされています。 このように、ウェアの企画と生地の機能性をうまく組み合わせることで、より高い着心地を発揮する衣服が作られていっています。私達を興奮させてくれる一流アスリートのプレーの進化は、繊維の進化が支えています。■吸水速乾(吸汗速乾)の原理 皆さんのイメージの中では、「綿素材は水をよく吸う」というものがあるかと思います。しかしながら、世の中の吸水速乾素材は、ポリエステルを用いられているケースがほとんどです。その理由は「速乾性」にあります。 綿は、天然の繊維で、確かに水分をよく吸収します。その為タオル・ぞうきん・ハンカチなどは今でも綿素材が中心です。しかし、綿は繊維自体が水分を吸いこんでしまう為、なかなか乾きません。その一方で、ポリエステルを中心とした合成繊維は、繊維自体は水分を吸いません。糸や生地の隙間に一時的に水分を溜め込むにとどめ、繊維内部までは水分が浸透していない為、綿を中心とした天然素材には出せない速乾性を発揮できるのです。繊維自体が水分を吸い込まない性質のことを疎水性(そすいせい)といいます。※疎水性の対義語は親水性(しんすいせい)といいます。 しかしながら、ポリエステルを中心とした合成繊維の持つ疎水性は、理屈上は水を吸うこと(吸水性)には適していません。年輩の方の中に「化学繊維(ポリエステル)の洋服は水を吸わない」というイメージをお持ちの方がいらっしゃると思います。うまく吸水がなされなければ、生地がベタっと肌にはりついて不快感の原因になるからです。その意味では、そのイメージは正解です。ただし、繊維の技術は進化しています。こうしたポリエステルの弱点を補完するために生まれた工夫が「糸を変える」、そして「生地組織構造を変える」というものです。 「糸を変える」とは、繊維の断面を異型にしたり、糸の組み合わせを工夫することで、毛細管現象を発現させて水の移動を促進させます。毛細管現象とは、液体が重力を無視して広いところから狭い(細い)ところへ移動していこうとする現象のことを言います。 「生地組織構造を変える」というのは、生地面を表側と裏側(肌側)で異なる組織構造にすることで、毛細管現象を発現させて、水分を表側に薄く広げることで表面積を増やして乾きやすくするというものです。 又、糸や生地の隙間に水分を溜め込まなければならない為、一度に大量の水分や汗を吸収するには、糸や生地の中にどれだけ多くの微細な空間をつくり出せるかが着心地を左右します。その点において、日本製生地(テキスタイル)の丁寧な糸作り・生地作りが優位性を持っています。 以上のように、本来的には疎水性であるポリエステルを使って優れた吸水性を発揮させるには、様々な工夫が必要です。 しかし世の中には、後加工として親水性に優れた加工剤を塗布することのみで吸水速乾性をもたせようとする商品が大半を占めています。こうした後加工のみによる吸水速乾性は、繰り返しの洗濯によってだんだんと効力が落ちていきます。もっと酷いものでは、ポリエステルを使用しているだけで吸水速乾(実際には水は全然吸わない)を標榜する商品もあるので注意して下さい。反対に、糸や織り、編みの段階から最適に組み合わせていくことで、その効果は恒久的なものとなります。このように、糸の段階から様々な工夫を加えることで、水分を吸わないというポリエステルの弱点を補い、強みに変えたものが、吸水速乾素材です。■吸水性の基準値JIS(日本産業規格)L 1907 : 2010に基づく試験方法が3つあります。 ①沈降(ちんこう)法(主にタオル向け) 方法:1㎠の生地片の肌面側を水面につけて、沈むまでの時間を計測する方法です。 結果:生地片が60秒以内に沈めば、吸水性があると認められます。 ②バイレック法(主に靴下向け) 方法:縦長に切った生地を、垂直になるように水に浸します。その後、水をいくら吸い上げたかの高さを計測します。 結果:10分後に水面から約8cm以上上昇していれば合格です。 ③滴下(てきか)法(最も一般的に利用される試験方法) 方法:生地をピンと張りフラットにした状態で、肌に触れる面にスポイドで水を垂らし、水滴が見えなくなる(平面になる)までの時間を計測します。 結果:カジュアル等の一般用途向けは、10秒以内に水の表面張力がなくなるまで吸水すれば合格です。しかしスポーツウェア用途では、1秒以内の吸水を求められる場合があります。■速乾性の基準値速乾性の基準値は、JISに定められた試験方法はありませんが、「拡散性残留水分率」を調べる方法があります。 ◎拡散性残留水分率試験 方法:10cm×10cmの生地片の質量を測定して、水を0.6ml滴下し、標準状態(20℃、湿度65%rh)で吊り干しにし、一定時間後にその質量を測定します。 結果:特定の時間以内に、残留水分率が10%以下になればOKです。素材によって測定時間が変わります。 <例> ※基準値は検査機関によって異なります。 ・セルロース織物:65分 ・セルロースニット:75分 ・合成繊維100%織物:45分 ・合繊繊維100%ニット:55分■テキスタイル&アパレル マスダの吸水速乾ラインナップの紹介【生地定番(日本製)】 ・エコ・トーヤコ<ECO-1085> 【アパレル製品定番(日本製)】 ・エコラブ®Tシャツ<EC-1182> 【生地定番(日本製)】 ・ブライトキング<BK-966> 【生地定番(日本製)】 ・新ミスター介護士<MR-844> 【アパレル製品定番(日本製)】 ・コンフォートジャケット<CF-111> ※生地定番<BK-966>もしくは<MR-844>使用 同素材使用品番コンフォートパンツ<CF-999>とセットアップ可能です。 【生地定番(日本製)】 しん かがやきストレッチ<KS-2288> 【アパレル製品定番(日本製)】 制菌ストレッチ長袖インナー<TF-033> ※生地定番<KS-2288>使用 他にも半袖タイプの<TF-011>、ノースリーブの<TF-022>、スパッツタイプ<TF-088><TF-099>も展開しています。 【その他の生地定番】■織物 <UT-132>打ち水ストレッチ 日本古来の涼対策「打ち水」の原理を応用した気化促進素材 <TL-543>ドライ-ストレッチ 吸水性、ストレッチ性、ドライタッチが魅力 <GR-3150>グレースツイルストレッチ 制菌機能のユニフォームに最適素材 ■丸編 <BF-4416>e-ガヤ 東レ「フィールドセンサー®」の吸汗速乾素材! <BF-4520>ドットクール スポーツウェアに最適。東レの「セオα」を使用 <BF-4624>アミーナ ほどよい光沢の東レ「フィールドセンサー®」素材 <AIR-155>エアレットプロ 表はカジュアル、裏はドライタッチのカジュアル機能素材 <EKS-052>クール・デ・ホットエクス 自己乾燥能力をはじめとした多彩な機能を持つ優れもの <BR-211>ルミネット スポーティなゲームシャツで使われる光沢のある吸水速乾素材 <BB-422>新ブライトブリスター 表面の凹凸感が特長のブリスター素材 <BEN-9006>ベン・クール 裏面に使ったキュプラが接触冷感性をもたらします。 <BEN-8989>ベン・ワールド UVカット機能を備えた接触冷感吸水速乾素材 <SK-2525>ナデシコ・ニット 特殊セラミックを練り込んでいます。 <SS-755>カールイ・ドライ 軽くて快適。東レ「フィールドセンサー®」素材 <SD-2020>シャダン・ブリスター 遮熱性もある吸水速乾ブリスター素材 <SD-2230>シャダン・ソアリオンハニカム 熱と紫外線を遮断するハニカム素材。遮熱効果は温暖化対策 ■天竺 <FT-4455>ニュージャージーマル 綿ライクなソフト風合いの高機能素材 (吸水性・防透け性・UPF50+) ■トリコット <M398KB>ダブルメリットメッシュ 吸汗速乾機能と帯電防止機能がW(ダブル)メリット <TC-7540>トリコット鹿の子 抗菌防臭加工で清潔感UP <FT-4009>ヨーク・ノービル よーく伸びるよ。ヨガウェア等にどうぞ ■ハニカム <CL-9990>クールマックス鹿の子 人気のクールマックス素材!【その他のアパレル製品定番】 ■Tシャツ <AIR-010>エアレット®Tシャツ 「カジュアル機能性Tシャツ」シリーズ ※他AIRシリーズはこちら <MOST-906>モストクールTシャツ 着心地ひんやりキュプラ混Tシャツ <EKS-110>エクスライブTシャツ 「超絶多機能Tシャツ」シリーズ ※他EKSシリーズはこちら <DRY-200>ドライタッチTシャツ 価格と機能のバランス重視 <DRY-202>ドライタッチ長袖Tシャツ オールシーズン使えるドライ長袖Tシャツ ■ポロシャツ <DOT-900>Vネックゲームシャツ スポーティ&スタイリッシュ! <EG-210>サイドラインジップシャツ スポーティ&ファッショナブル! <DRY-400>ドライタッチ半袖ポロ 価格と機能のバランス重視 <DRY-600>ドライタッチボタンダウン 好感度No.1ニットシャツ ■その他 <VIP-23>メッシュベスト ソフトタッチな国産ベスト <ABO-50>スポーツキャップ クールマックス®素材のキャップ <NEC-220>ネッククーラー 濡らすだけのお手軽酷暑対策 “生地屋”の機能性解説(トップページ) ・吸水速乾(吸汗速乾)とは? ・抗菌防臭・制菌とは?

[”生地屋”の機能性解説]

“生地屋”の機能性解説(吸水速乾・はっ水・防水・花粉対策・UVカット・抗菌・制菌・制電・保温・高視認)

当社が主として取り扱っているポリエステルやナイロンといった「合成繊維」は、綿・麻・シルクといった「天然繊維」を真似て作ることからスタートしてきました。半世紀以上の時の中で、天然繊維の持つ弱点を補う形で進化し、今も尚、その進化は止まることを知りません。 合繊繊維は、天然繊維と異なり人工的に作り出されたものであるが故、加工がしやすく優れた「機能性」を持たせやすい繊維です。まさに、合繊繊維の進化の歴史は、人々の「こうだったら良い」を実現してきた歴史と言えます。 わずか20年前はまだ「洋服はやっぱり天然繊維が本物で、ポリエステルは偽物」というイメージが根強く残っていました。しかし、今では着用者の快適性を追求し進化した合繊繊維は、ファッションの分野においても一定のステータスを確立しています。 合繊繊維の機能性は、想定されるシーンごとに役割があり、撥水や防水、吸水速乾、UVカット等、その種類は多岐にわたります。こうしたキーワードは、ショップや通販サイト等でも目にふれる機会が増えています。「このレインウェア、耐水圧10000㎜と書いてあるけど、それって凄いの?」「UPF50+のプラスって何?そもそも50は何の数値?」などと疑問を感じたことはありませんか? 本特集では“生地屋”マスダが、機能性にはどのようなものがあるのか?どういった基準があるのか?などの疑問を徹底解説していきます! <目次> ・吸水速乾(吸汗速乾) ・撥水(はっ水) ・防水・透湿防水 ・花粉対策 ・UVカット・遮熱・遮光 ・抗菌防臭・制菌 ・帯電防止(静電・導電) ・保温性 ・高視認 機能性に優れた上質な生地・アパレル製品を豊富にラインナップ。 ・「生地定番」一覧 ・「アパレル製品定番」一覧 お探しの生地・素材もきっと見つかります。 ・おしえて!マスダさん! ~こんな生地ないの? ▼吸水速乾とは? 「吸水速乾」は、生地についた汗などの水分を素早く吸収し乾燥させる性能のことを指します。水分が汗を想定するケースが多いので「吸汗速乾」とも呼ばれます。 吸水速乾性のある生地で作った服は、衣服内気候(皮膚と衣服の間の温度・湿度・気流)を快適に保ち、蒸れ等の不快感を抑えることができます。かいた汗もすぐ乾くので、汗濡れで体が冷えてしまうことを防ぐ他、洗濯した後も乾きやすくなるというメリットもあります。 ⇒「吸水速乾」をもっと詳しく知りたい方はこちら! ▼撥水・はっ水とは? 「撥水(はっ水)」とは水をはじく加工です。水が生地の裏側へ浸み出すのを防ぐ「防水」加工と混同しがちですが、異なります。 撥水性があることで、生地自体が濡れてビショビショになることを防ぎ、付着した水を拭き取りやすい状態にします。この性能を長持ちさせたものが「耐久撥水」と呼ばれます。 家庭用品品質表示法において、コート等に使う生地は、撥水試験によって5級(良)~1級(悪)のランクに分けられ、2級以上の結果が出たもののみ「はっ水」機能の表示をすることができます。 ⇒「撥水」をもっと詳しく知りたい方はこちら! ▼防水・透湿防水とは? 「防水」とは生地面に被膜を作り、水の浸み出しを防ぐ加工です。水をはじき、生地表面に付着することを緩和する加工の「撥水」と混同しがちですが、異なります。「撥水」加工だと雨など継続的に水が当たった時に防ぎきれず、生地の隙間から水が浸み込んでしまいます。それを防ぐ加工が「防水」加工です。生地表面についた水が弾かれた方が、水の浸み出しが起きにくくなる為、防水素材には通常、撥水加工も施されています。 傘のような用途は「防水」機能だけでも良いのですが、レインウェアの場合は「防水」機能が水分の浸入を防ぐ一方で空気の通りを悪くするため、衣服内がサウナスーツのように蒸れてしまい、不快感の原因となります。そこで、多くのレインウェアには「透湿」という機能も兼ね備えています。「透湿」とは、水の浸入を防ぎながら衣服内部の水蒸気や湿気といった気体になった水分を外に出して蒸れを防ぐ機能です。 ⇒「透湿防水」をもっと詳しく知りたい方はこちら! ▼花粉対策とは? 花粉症の原因となる花粉を付きにくくしたり、付着しても落ちやすくしたりする加工のことを言います。凹凸のある素材よりも、平滑な素材に加工した方がより効果が発揮されます。 静電気が生地表面に花粉を付着しやすくする為、下に解説している「帯電防止」効果とも関係してきます。 ⇒「花粉対策」についてもっと詳しく知りたい方はこちら!(8月更新予定) ▼UVカット・遮熱・遮光とは? UVとは、ultra-violet(ウルトラバイオレット)の略で紫外線のことを指します。皮膚に悪影響を及ぼす紫外線をなるべくカットしようとするには、紫外線を吸収しやすい黒や濃色かつ厚手の衣服を着る必要があります。しかし、紫外線が強くなる夏場にそのような衣服を着ていると、見た目にも暑く快適性が損なわれてしまいます。淡色で薄い生地にUVカットの機能をもたせることで、はじめて紫外線対策と快適性の両立ができるようになります。その他にも遮熱や遮光という機能もありますが、それらはUVカットと何が異なるのでしょうか? ⇒UVカット」「遮熱」「遮光」についてもっと詳しく知りたい方はこちら! ▼抗菌防臭・制菌とは? 生地や製品に対する加工である「抗菌防臭」と「制菌」は、一見両方とも似ている用語に見えますが、実はしっかり区別されるべき用語なのです。 「抗菌防臭」は、臭いの原因となる黄色ブドウ球菌の増殖を抑えることで防臭する加工です。 「制菌」は、黄色ブドウ球菌に加えて、肺炎かん菌、緑膿菌、大腸菌、モラクセラ菌などの増殖を抑える加工です。 対応している菌種は「制菌」>「抗菌防臭」となっています。また「抗菌防臭」は、生地上の菌の増殖を抑制しつつも少しずつ増えていくのに対し、「制菌」は菌の活動を低下させるため、菌は減っていきます。よって「制菌」は「抗菌防臭」と比べると上位に位置する機能と言えます。 ⇒「抗菌防臭・制菌」についてもっと詳しく知りたい方はこちら! ▼帯電防止(制電・導電)とは? 冬場にコートやセーターを脱ぐ時にパチパチと音が鳴ったり、ドアノブを触る時に「痛っ」と嫌な思いをすることがあります。これは静電気によるもので、静電気はこうした不快感だけでなく、衣服に埃が付いたり、衣服が身体にまとわりついたりする原因となります。 こうした現象を抑えるのが「帯電防止」機能です。コートの裏地などに、静電気を抑える素材が使われていることがあります。 静電気は、日常生活においては不快な存在程度に過ぎませんが、例えば、石油化学工場では、静電気が火災の原因になります。精密電子工場では、衣服についた埃や塵が製品にも付着し、不具合を招くケースもあります。こうしたところでは、「帯電防止」機能を備えた作業着が非常に重要となってきます。 ⇒「帯電防止」についてもっと詳しく知りたい方はこちら!(準備中) ▼保温性とは? 熱は、温度の高いところから低いところへと移動します。体から発せられる熱を含め、衣服内の熱量が外に奪われるのをいかに抑えるかというのが「保温」機能の役割です。 着用者を暖かくするアプローチは大きく分けて「断熱」「蓄熱」「吸湿発熱」の3つです。 「断熱」は、空気の層を作り、放熱をなるべく抑えます。ダウン(羽毛)や中綿を利用して衣服内に空気層を作ったり、糸の中心を空洞化させて空気層を作ることで熱の放出を防いだりします。 「吸湿発熱」は、体から出た汗や不感蒸散(自覚なく皮膚から蒸散する水分)といった水蒸気が、繊維に付着して液体になる時に生まれる熱エネルギー(吸着熱)を利用して発熱する機能を言います。 「蓄熱」は、セラミックスの微粒子を繊維の芯部分に練り込むことで、太陽光を吸収し、吸光熱変換機能により熱を発生させるというものです。 ⇒「保温性」をもっと詳しく知りたい方はこちら!(準備中) ▼高視認とは? 高視認性とは、着用者の存在を早期に認識してもらい、路上での車両事故などを抑止させる機能です。蛍光色と再帰性反射により、昼夜問わず、高い視認性を得られます。再帰性反射とは、通常の反射(正反射)と異なり、受けた光を同じ方向に返す反射のことで、ライトをつけた車両の運転者に対して優れた視認性を発揮します。 性能測定にあたっては、蛍光色の色度・輝度や、反射材が反射する照度を判定しますが、その他に各素材の必要面積もクラス別で規定されています。(ISO20471/JIS T 8127他 高視認性安全服規格) ⇒「高視認」についてもっと詳しく知りたい方はこちら!(準備中) 機能性に優れた上質な生地・アパレル製品を豊富にラインナップ。 ・「生地定番」一覧 ・「アパレル製品定番」一覧 お探しの生地・素材もきっと見つかります。 ・おしえて!マスダさん! ~こんな生地ないの?

[マスダのできること(増刊号)]

マスダのできること増刊号 ますだのかいご ~ 防水シーツ編 ~

“製造機能を持った生地屋”マスダとして、 病院や介護施設でよく使用される各種繊維製品を製造し、販売を行っています。 扱い商品 ※クリックするとそのカテゴリーのページに移動します。 ■防水シーツ ■オムツカバー(子供用・大人用) (準備中) ■食事用エプロン (準備中) ■介護ウェア (準備中) ■ランドリー関係 (準備中) 防水シーツ <MK-110R>インターロックシーツ 2層タイプ 表:ポリエステル100%(インターロック) 裏:ポリウレタン100%(耐熱ウレタンフィルム) サイズ:タテ90cm×ヨコ145cm コストを重視するならシンプルな定番型。シンプルなつくりでありながら、特殊耐熱フィルムが十分な防水性と繰り返しの洗濯にも耐久性を発揮します。 ◎縁取りは、オーバーロック仕様 <MK-111B>インターロックシーツ 3層タイプ 表・裏:ポリエステル100%(インターロック) 中:ポリウレタン100%(ウレタンフィルム) サイズ:タテ90cm×ヨコ145cm ソフトでしなやかなインターロック生地で、特殊耐熱フィルムを表裏から挟み込むことで、フィルムの傷を防止します。 ◎縁取りは、縁部分からのフィルム剥離を予防するバイアス巻仕様 <MK-210R>4段スムースシーツ 2層タイプ 表:ポリエステル100%(4段スムース) 裏:ポリウレタン100%(耐熱ウレタンフィルム) サイズ:タテ90cm×ヨコ145cm 展開色:1色展開(オフホワイト) 膨らみがあり、柔らかで肉厚な生地を使用している為、インターロックシーツ<MK-110R>や<MK-111B>に比べて、特殊耐熱フィルムの硬さを感じにくい上質な快適シーツ。 ◎縁取りは、オーバーロック仕様 <MK-310R>トリコットサテンシーツ 2層タイプ 表:ポリエステル100%(制菌トリコットサテン) 裏:ポリウレタン100%(耐熱ウレタンフィルム) サイズ:タテ90cm×ヨコ145cm 展開色:1色展開(オフホワイト) 制菌加工を施した薄手で軽さがありながらふくらみのある生地(トリコットサテン)を使用しており、在宅介護用ベッドで多く使われています。 ◎縁取りは、オーバーロック仕様 <MK-410M>デニムシーツ 耐熱フィルムタイプ 表:ポリエステル65% 綿35%(T/Cツイル) 裏:ポリウレタン100%(耐熱ウレタンフィルム) サイズ:タテ90cm×ヨコ182cm 取り付け・取り換えのしやすい巻布付き仕様。肌触りのサラッとしたT/Cデニム素材に特殊耐熱フィルムを貼り合わせたタイプ。 ◎縁取りは、オーバーロック仕様 <MK-420M>デニムシーツ 塩ビタイプ 表:ポリエステル65% 綿35%(T/Cツイル) 裏:特殊配合ポリ塩化ビニール100% サイズ:タテ90cm×ヨコ154cm 展開色:1色展開(サックス) 取り付け・取り替えのしやすい巻布付き仕様。肌触りのサラッとしたT/Cデニム素材に耐薬品性に優れた塩化ビニールを貼り合わせたタイプ。 ◎縁取りは、オーバーロック仕様 <MK-510B>シンカーパイルシーツ 表:綿80% ポリエステル20%(シンカーパイル) 裏:ポリウレタン100%(耐熱ウレタンフィルム) サイズ:タテ100cm×ヨコ150cm タオルのように思わず触りたくなるソフトなシンカーパイル素材に、特殊耐熱フィルムを貼り合わせした、使う人にやさしい上質シーツ。 ◎縁取りは、バイアス仕様 <MK-519R>パイルブロードシーツ 表:綿80% ポリエステル20%(シンカーパイル) 中:ポリウレタン100%(ウレタンフィルム) 裏:ポリエステル65% 綿35%(T/Cブロード) サイズ:タテ90cm×ヨコ150cm タオルのように思わず触りたくなるソフトなシンカーパイル素材に、防水フィルムを保護するT/Cブロードを貼り合わせした、使う人にやさしい上質シーツ。 ◎縁取りは、オーバーロック仕様 <MK-620R>ミニパイルシーツ 塩ビタイプ 表:ナイロン100%(ミニパイル) サイズ:タテ100cm×ヨコ220cm/180m/150cm ※3種類のサイズから選べます。 展開色:1色展開(オフホワイト) コストを重視するならシンプルな定番型。シンプルなつくりでありながら、特殊配合ポリ塩化ビニールが滑りにくく、シーツが安定します。 ◎縁取りは、オーバーロック仕様 <MK-700B>撥水ニットシーツ 表:ポリエステル100% (撥水/透湿コーティング加工) サイズ:タテ100cm×ヨコ150cm 展開色:1色展開(アイボリー) ソフトでしなやかな3段スムース生地で、撥水機能と透湿機能を兼ね備えています。水をはじき、蒸れにくい高機能シーツです。 ◎縁取りは、縁部分からのフィルムの剥離を予防するバイアス巻き仕様 <MK-810B>吸水拡散 鹿の子シーツ 表:ポリエステル100%(吸水速乾鹿の子) 裏:ポリウレタン100%(耐熱ウレタンフィルム) サイズ:タテ90cm×ヨコ150cm 展開色:1色展開(アイボリー) スポーツウェアにも使われる鹿の子生地。吸水拡散性があり表面もすぐにさらっとします。特殊耐熱フィルムが十分な防水性と繰り返しの洗濯にも耐久性を発揮します。 ◎縁取りは、縁部分からのフィルムの剥離を予防するバイアス巻き仕様 <MK-910R>フレンチパイルシーツ 表:ポリエステル100%(フレンチパイル) 裏:ポリウレタン100%(耐熱ウレタンフィルム) サイズ:タテ90cm×ヨコ150cm ソフトで心地良い起毛素材です。吸水性もあり、さらっとします。使い勝手も良く、色々な場面で活躍します。 ◎縁取りは、縁部分からのフィルムの剥離を予防するバイアス巻き仕様 上記の商品は全て小ロット生産も可能です。 単価や納期などの詳細は、当社営業までお問い合わせ下さい。 お問い合わせは、下記ボタンよりお願いいたします。

[”生地屋”の機能性解説]

“生地屋”の機能性解説 ~抗菌防臭素材・制菌素材とは?~

<目次> ■抗菌防臭加工・制菌加工とは? ■抗菌防臭生地・制菌生地の用途 ■抗菌防臭加工・制菌加工の原理 ■抗菌防臭加工・制菌加工の基準値 ■テキスタイル&アパレル マスダの抗菌防臭・制菌ラインナップ 機能性に優れた上質な生地・アパレル製品を豊富にラインナップ。 ・「生地定番」一覧 ・「アパレル製品定番」一覧 お探しの生地・素材もきっと見つかります。 ・おしえて!マスダさん! ~こんな生地ないの? ■抗菌防臭加工・制菌加工とは? 生地や製品に対する加工である「抗菌防臭」と「制菌」は、一見両方とも似ている用語に見えますが、実はしっかり区別されるべき用語なのです。 「抗菌防臭」は、臭いの原因となる黄色ブドウ球菌の増殖を抑えることで防臭する加工です。 「制菌」は、黄色ブドウ球菌に加えて、肺炎かん菌、緑膿菌、大腸菌、モラクセラ菌などの増殖を抑える加工です。 対応している菌種は「制菌」>「抗菌防臭」となっています。また「抗菌防臭」は、生地上の菌の増殖を抑制しつつも少しずつ増えていくのに対し、「制菌」は菌の活動を低下させるため、菌は減っていきます。よって「制菌」は「抗菌防臭」と比べると上位に位置する機能と言えます。なお、積極的に菌そのもの取り除く「除菌」「殺菌」「滅菌」などとは意味が異なります。 さらに「制菌」加工には、一般用途と特定用途があります。医療機関やそれに準ずる施設(病院・老人福祉施設・児童福祉施設・助産婦施設)で使用されるものは、特定用途でなければなりません。これは一般用途の菌種に加えて、MRSA(メチシリン耐性黄色ブドウ球菌)に対しても効果を発揮します。 繊維評価技術協議会(繊技協)では、制菌加工と抗菌防臭加工について、マーク認証制度を行なっています。適合品には「SEKマーク」の使用を許諾しています。SEKとは「清潔(S)・衛生(E)・快適(K)」からきています。加工によってマークの色が下の図のように変わります。 ~実は全く別物!「細菌」と「ウィルス」の違いとは?~ 大きな違いとしては、細菌は「生物」で、ウィルスは「非生物」です。 ■細菌(Bacteria) ・肉眼では見えない、小さな単細胞生物です。バクテリアとも言います。私達の身の回りだけでなく、体の中でもたくさん活動しています。 細菌の中には、人に有害な影響を与えるもの(悪玉菌)だけでなく、人に良い影響を与えるもの(善玉菌)もあります。栄養を摂取して、自分の体が大きくなったら分裂して増殖します。 細菌(悪玉菌)の一例:黄色ブドウ球菌、大腸菌、サルモネラ菌、ボツリヌス菌 細菌(善玉菌)の一例:乳酸菌、ビフィズス菌、納豆菌、酵母菌、麹菌 ■ウィルス(Virus) ・細菌よりもさらに小さい存在で、細菌の約1/50ほどの大きさです。遺伝子を持っていながら、細胞を持っていないので自力での活動や増殖ができません。人間などの生物に入り込み、細胞に寄生して自分のコピーを作らせます。細胞内のウィルスの数が増えていくと、寄生した細胞を破裂させ、他の細胞にも侵入していきます。風邪やインフルエンザはウィルスによって引き起こされます。 ウィルスの一例:インフルエンザウィルス、ノロウィルス、コロナウィルス、HIV このように、「細菌」と「ウィルス」は大きさや仕組みが全く異なります。 「抗菌」=「抗ウィルス」ではないので、混同しないように注意し、用途・目的に適した素材を使用して下さい。 ■抗菌防臭生地・制菌生地の用途 ・医療従事者の衣服(白衣、スクラブ、サージカルガウン、マスク等) ・介護従事者の衣服(エプロン、シャツ、ジャージ等) 医療や介護の現場では、他の用途よりも清潔性の重要度が高く、院内感染も防がなければなりません。これらは制菌加工の特定用途(SEKマークの赤ラベル)のレベルを求められます。 ・スポーツウェア、タオル、肌着、靴下、インソールなど これらは汗を吸いやすい性質があるので、雑菌が繁殖しやすくなり臭いの原因となります。「制菌」加工の素材を使うことで、生乾きの臭いの原因とされる「モラクセラ菌」の増殖を防止することができます。 ・布団、シーツ、枕カバーなど 寝具類は寝汗によって蒸れやすくなっており、雑菌が繁殖しやすい製品です。「制菌」加工の素材を使うことで床ずれに伴う化膿の原因となっている「緑膿菌」の増殖を防止することができます。 ■抗菌防臭加工・制菌加工の原理 どちらの加工も、SEK認証基準の安全性基準に適合する抗菌剤を、あらかじめ繊維内部に練り込む、もしくは後加工で繊維表面に付与する等により効果を発揮します。 抗菌剤としては色々な種類がありますが、当社のSEKマークのあるものは有機系抗菌剤のピリジンを使用しています。 ■抗菌防臭加工・制菌加工の基準値 JIS L 1902に、繊維製品の抗菌性試験として規定されている試験方法です。4種類ありますが、ここでは代表的な「菌液吸収法」を紹介します。 ・JIS L 1902定量試験(菌液吸収法) 最も多く利用される試験方法です。試験対象となる生地片と菌の液を瓶に入れ、37±2℃で2日ほど培養します。その後、試料から菌を洗い出し、洗い出した液中の菌数を測定し、計算により抗菌活性値を求めます。抗菌活性値が2.2以上(一定以上の死滅率)の場合、効果が認められます。 SEKマークの認証を受けるには、耐洗濯持続回数も重要です。どういった製品に使われるかで異なってきますが、衣料品の場合は、抗菌防臭加工および制菌加工の一般用途は最低10回、制菌加工の特定用途は最低50回の洗濯後にも効果が持続する必要があります。 ■テキスタイル&アパレル マスダの抗菌防臭・制菌ラインナップの紹介 ~「抗菌防臭」定番商品~ 【生地定番】 トリコット鹿の子<TC-7540> ※SEKマーク青ラベル有 【生地定番】 ダブルラッセル<W-6006> 【生地定番】 クール・デ・ホットエクス<EKS-052> 【製品定番】 エクスライブTシャツ<EKS-110> ※生地定番<EKS-052>使用 ~ 「制菌」定番商品 ~ 【生地定番】 グレースツイルストレッチ<GR-3150> ※SEKマークオレンジラベル有 【生地定番】 しん かがやきストレッチ<KS-2288> ※SEKマークオレンジラベル有 【製品定番】 制菌ストレッチ長袖インナー<TF-033> ※生地定番<KS-2288>使用 他にも半袖タイプの<TF-011>、ノースリーブの<TF-022>、スパッツタイプ<TF-088><TF-099>も展開しています。 【生地定番】 新ミスター介護士<MR-844> ※SEKマークオレンジラベル有 【製品定番】 コンフォートジャケット<CF-111> ※生地定番<MR-844>使用 ピンク・サックス・ミントのみ。同素材使用品番コンフォートパンツ<CF-999>とセットアップ可能です。 機能性に優れた上質な生地・アパレル製品を豊富にラインナップ。 ・「生地定番」一覧 ・「アパレル製品定番」一覧 お探しの生地・素材もきっと見つかります。 ・おしえて!マスダさん! ~こんな生地ないの?

[知識]

日本の「繊維産地」2 ~ 西日本編 ~

繊維は、人間の生活に欠かすことの出来ない三要素「衣・食・住」の一つとして、古くから日本国内で生産され、日本人の生活文化を支えてきました。そして、繊維製品の輸入比率が異常な高まりを見せる中にあっても、いまだ日本国内には高度な技術の蓄積があります。 当社は、この点に着目し、日本の産地が将来に亘って残っていく事が大切だと考えています。 日本の「繊維産地」1 ~東日本編~ に続いて 西日本に点在する繊維産地の歴史と特徴をご紹介していきます。 日本産地マップ↓クリックで拡大します。【東日本】①米沢 ②栃尾・見附 ③桐生 ④富士吉田 ⑤天龍社 ⑥遠州 ⑦三河 ⑧尾州【西日本】⑨北陸 ⑩湖東 ⑪泉州 ⑫丹後⑬西脇 ⑭三備 ⑮今治 ⑯博多 ⑨ 北陸 ~福井県・石川県・富山県~当社の主力取扱商材である合成繊維(ポリエステル・ナイロン)の一大生産地として有名なのが、この北陸産地です。長繊維(フィラメント)の合繊織物・編物(ニット)においては、全国の90%が北陸産地で生産されています。北陸地方で繊維業が盛んになった理由としては、降水量が多く湿潤なため静電気が起きにくく、織物を作るのに適していたこと、厳しい寒さが長引く冬期に、農家の副業として営まれていたことなどが挙げられます。福井県では、西暦2~3世紀ごろ、大陸から集団移民してきた人々から養蚕と製織の技術の伝来があり、絹織物業が発展してきたとされています。奈良時代の元明天皇から絹織物の生産が命じられていたことが史実として残っています。福井県が絹織物産地としての名声を上げたのは、1600年ごろの安土・桃山時代~江戸時代にかけてのことです。徳川家康の次男であり、初代福井藩主の松平秀康が、当時、苦戦していた絹織物の品質改良を奨励し、「北荘紬(つむぎ)」と改称させ、公儀献上品にするべく品質の底上げを行いました。やがて全国各地に知れ渡り、藩の財政基盤として重宝されてきました。石川県においては、「加賀絹」の発祥地とされる小松で、大和時代に養蚕と製織の技術を既に会得しており、雄略天皇へ奉献していたとされています。室町時代には、将軍足利氏へ献上したことをきっかけに、加賀絹の名声が高まり、戦の幟旗などに使われるようになりました。江戸時代では、加賀藩の藩祖、前田利家の四男にして第2代藩主の前田利常が、美術工芸に造詣が深く、これらの産業や文化を積極的に保護・奨励しました。この影響で、加賀における機業地としての基盤はより強固なものとなりました。富山県についても、明治以前から、麻・綿・絹などの生産が行われてきました。近代における北陸産地は、最新鋭の技術を惜しみなく吸収していき、他の日本産地をリードする存在となっていきます。1900年:当時では最新鋭のバッタン機を導入、桐生より羽二重が伝来し全国的産地へ。 1915年:力織機への完全転換を図り、工場制手工業から機械制工業へ。 1920年:レーヨンの登場に伴い、人絹織物の輸出に注力。 戦 後:設備の近代化を進める。人絹織物から、合繊長繊維織物への転換。 1973年:北陸産地は米国の合繊長繊維織物生産量を上回り、世界最大の産地へ躍進。現在では、全世界の合繊長繊維織物は8割が東アジア地域内で生産されています。しかし、1985年頃より頭角を表してきた中国は、その内の5割の生産量を占めています。これに韓国・台湾も巻き込んで、激しい国際競争が加速しています。北陸産地が生き残るためにとった対策は、国際間競争の激しい衣料用分野においては、コスト競争に張り合わずに高機能加工の技術開発で差別化をはかること、非衣料分野の産業資材向け(自動車資材・土木関係資材など)においては率先して技術開発・用途開拓を積極化させることです。この結果、唯一性を得た北陸産地の技術力は、世界から高い支持を受けています。当社の扱う定番生地は、北陸産地の持つ合繊織物・編物生産における世界トップクラスの技術と品質がベースとなっています。定番生地の多くは、東レを始めとした一流の合繊メーカーの技術に基づく最先端の商品を扱っています。その一方で、福井県に営業所を構え、永い歴史に裏打ちされた産地に根付く技術の奥深さを理解した上で、地元企業と密に連携を取り、多種多彩な素材・加工にスポットライトをあてていく事を重要視しています。北陸産地で生産されたものも含め、日本製の生地を多数取り扱っております。当社の在庫ストックラインナップをご覧ください!⑩ 湖東(ことう) ~滋賀県~滋賀県の湖東地域は、日本最古の麻織物の産地として知られています。「近江上布(おうみじょうふ)」などの高級麻織物が有名です。麻は強靭かつ耐水性にも優れますが、逆に乾燥は天敵です。麻を生産するには湿潤な気候が必要で、琵琶湖に面する湖東産地は最適な環境といえます。麻の生産は、武家社会となった鎌倉時代~室町時代にかけて増加しました。武士や庶民の衣服だけでなく、陣幕や兜や鎧の裏地などに使われ、軍事的側面での需要が高かったと言われています。通気性があり、汗に強く、かつ丈夫(矢を通さない)だったからです。湖東産地は、その後の江戸時代で良質な麻織物「高宮布」の産地としてその地位を確立しました。高宮布は、経・緯糸ともに大麻(たいま・ヘンプ)が利用されています。一般的に大麻は、苧麻(ちょま・ラミー)に比べ、野良着などに使われる低品質のものとされています。しかし、細い麻糸と高い技術力を駆使することによって、張りと光沢がある上物に仕上げたものが「高宮布」です。江戸時代、彦根藩は、産地品の振興と武家用の袴地を確保すべく、これを保護・奨励し、将軍家への献上品にもしていました。この高宮布が後に「近江上布」と呼ばれることになります。現代では「近江上布」はシャツやハンカチ、ストールなどに使われ、根強い人気を誇っています。後継者不足による工場の廃業で、産地の衰退は避けられない状況ではありますが、復興を目指すべく、地元のメーカーが新技術の開発とブランド戦略を進めています。⑪ 泉州(せんしゅう) ~大阪府南部~白生地綿織物をメインに取り扱っており、衣服だけでなく、寝装、シーツ、産業資材、浴衣、衛生材料ガーゼ等、多品種の製織を行っています。泉州産地は「和泉木綿(いずみもめん)」をきっかけに綿織物の産地として有名となりました。1500年初頭、三河発祥の綿織と技術は和泉国(いずみのくに)に普及されました。元々、泉州産地の気候・土壌は、稲作よりも綿の栽培に適していました。絹織職人も木綿織りに転業し始め、泉州産地の綿の生産・研究開発は急成長します。毛足が長く良質な泉州産地の木綿は、細い糸を紡ぐことができたため、その糸で織り上げた生地は「和泉木綿」として評価されるようになりました。染色用の薄手の晒木綿(さらしもめん)として、浴衣や手拭、裏地などに用いられました。近代に入ると、海外の安価な輸入が市場を席巻し、泉州産地も生産性を高めるべく、織機の開発や工場の設立で、効率重視の生産体制に乗り出すようになり、人の手で紡がれていた「和泉木綿」の生産は無くなってしまったといいます。泉州では、綿の製織技術をベースに、多様な繊維商品が開発されてきました。1885年、佐野村で白木綿業を営んでいた里井圓治郎(さとい えんじろう)は、舶来雑貨商の友人から、ドイツ製タオルの研究を依頼されました。約2年開発に取り組み、パイルを生成する打出機を発明、日本で初めてタオルの製織を確立しました。また、日本で初めての毛布が誕生したのも、この頃の泉州産地です。当初は、輸入品の牛毛布に倣って、牛毛で作られましたが、品質が低く失敗に終わりました。日清戦争以降は、素材を綿に変えることで、中国向けの輸出で成功を収め、大正時代には、現代の毛布と同様に羊毛を使う形に変わっていきました。今では生産が止まってしまっている「和泉木綿」も産地の綿業者の手により、地場ブランドとして現代に復活させようとする取り組みが行われています。⑫ 丹後(たんご) ~京都府~日本最大の和装絹織物の産地です。国内の和装(着物等)白生地の約60%を生産しています。独特の凹凸感(シボ)をもつ「丹後ちりめん」が有名です。経糸に撚りのない生糸(きいと)、緯糸に強い撚りをかけて糊で固めた生糸を交互に使い平織にし、その後、精練することで緯糸の撚りを戻すと、生地全体に細かい凹凸感が出るという仕組みです。風合いがしなやかで発色性もよく、美しい彩りに仕上げる和装文化とマッチしており、着物の生地としては最適な素材でした。丹後地方に伝わる織物の歴史は古く、奈良時代には聖武天皇に「あしぎぬ」と呼ばれた絹織物を献上していた記録が確認できます。江戸時代に、西陣で絹織物「お召ちりめん」が開発されると、丹後地方の特産品は苦戦を強いられていました。その解決策として、峰山の絹屋佐平治(きぬや さへいじ)、後野村(うしろのむら)の木綿屋六右衛門(もめんや ろくえもん)らが京都の西陣から技術を持ち帰り、それを元に作られたのが「丹後ちりめん」の始まりです。当時、西陣の技術は一子相伝で門外不出のものだったので、丹後地方に活気をもたらしたといいます。そして峰山藩、宮津藩に手厚く保護を受け、丹後の地場産業として根づきました。「丹後ちりめん」で培われた技術力は現代にも受け継がれ、ポリエステルやレーヨンのような合成繊維でも作られています。2020年には生誕300年を迎える「丹後ちりめん」ですが、丹後産地を世界規模でさらにアピールすべく、新しいブランド戦略が始動しています。⑬ 三備(さんび) ~岡山県・広島県~三備産地は、岡山県倉敷市児島を中心とする「備前(びぜん)地区」、岡山県井原市を中心とする「備中(びっちゅう)地区」、広島県福山市を中心とする「備後(びんご)地区」の三大産地によって形成されています。それぞれ、学生服・デニム素材・ワーキングユニフォームの産地として有名です。備前地区には干拓地(浅い海に囲いをして陸地にした地)が広がっており、綿花の栽培が盛んにおこなわれていました。干拓地には海水の塩分が残留していたのですが、綿花は、米などの農作物よりも、比較的塩分に強いという特性があったため、綿花の備前地区は綿織物の産地として発展、農家の副業として、織物の生産も進められました。 江戸時代には帯地・袴地が、明治時代には足袋が生産され、昭和初期は、第一次世界大戦後の戦後恐慌を機に、学生服の製造が中心になりました。時代背景によって特産品の変遷が見られますが、いずれも厚地の綿織物であり、縫製のノウハウが活かされていることが分かります。備中地区は、江戸時代に藍の栽培が伝来し、藍染綿織物の生産地として名が知られるようになりました。戦後に米国製品のジーパンが爆発的ヒットしたのを受けて、藍染綿織物の技術を応用してデニム生地が作られるようになりました。産地内にはジーンズメーカーのほか洗い加工、ダメージ加工などの関連事業者が集積しています。備後地区においても江戸時代初めに、福山藩の初代藩主である水野勝成(みずの かつなり)が綿花の栽培を推し進め、綿織物の製織が盛んになりました。1700年代後半、幕府よって倹約政策が実施され、絹織物の着用が禁止になったことも綿織物の発展のきっかけでした。その製織技術のレベルアップにより、富田久三郎(とみた ひさざぶろう)によって、日本三大絣(※1)の1つに含まれる「備後絣(びんごかすり)」といったの名産品を生み出します。※1【日本三大絣】広島県福山市の「備後絣」のほか、愛媛県松山市の「伊予絣(いよかすり)」、福岡県久留米市の「久留米絣(くるめかすり)」がある。 明治・大正時代にかけては、機械化により備後地区の主要産業として発達し、日本人の洋装化に伴い、ズボンなどの縫製業も行われるようになりました。昭和になり、第二次世界大戦が始まると、産業統制によって縫製工場では軍服の生産を余儀なくされていました。軍服の規格は非常に厳格だったため、それが産地の縫製技術の底上げに繋がりました。戦後復興以降は、東京五輪やホテルの開業ラッシュでユニフォームの需要が高まることとなり、備後産地はワーキングユニフォーム産地としてのさらなる発展を遂げました。当社の主力素材は合成繊維ですが、ユニフォーム分野にも力を入れており、三備地区が当業界において多様性ある役割を担っていることを鑑み、児島地区にも営業所を構えております。産地からの情報収集を密に行い、帆布やデニムのような合繊以外の素材も広範囲にご提案させて頂きます。⑭ 西脇(にしわき) ~兵庫県~先染めした糸で柄を織る「播州織」が有名です。糸を先に染めてから織物にしているため、ナチュラルな風合いと素晴らしい肌触りをもつ生地に仕上がります。その品質の高さは有名で、海外のトップブランドにも使用された実績があります。用途としてはシャツ地がメインで、ハンカチ、テーブルクロスなど様々な製品に加工されています。西脇産地で作られる先染め織物は、70パーセント以上の国内シェアを占めています。「播州織」は1792年(江戸時代中期)に比延(現 西脇市比延町)の大工だった、飛田安兵衛(ひだ やすべえ)が、京都西陣より織物の技術を会得し、織機を作ったのが起源と言われています。西脇市を中心とする北播磨(はりま)地域では、温暖な気候を生かした綿花栽培が行われており、染色に必要不可欠な水を調達できる河川も多かったため、織物業が発展する要素は十分に揃っており、綿花農家の副業として営まれてきました。「播州織」の名前は、この「播磨」の地名からきています。現在、全国の繊維産地が抱える問題として、若手の人材不足が取り沙汰されています。そうした中、西脇産地では、2016年に繊維機械商社出身の片山象三(しょうぞう)市長を中心として「西脇ファッション都市構想」が策定されました。 ・ファッションを志す若者を全国から呼び込み、魅力を伝え定住を促進させる ・西脇というまちのブランド化を図り「播州織」の最終製品を創出していく上記のような目的のもと、西脇市と繊維に携わる企業が協力して「播州織」を盛り上げていこうとしています。これはまさに、地方都市の抱える人口減という課題と、その対策として地場産業の維持・存続が、地域活性化の両輪であることを表しており、私達マスダが日本国内の繊維産地の維持に重きを置いていることと合致しています。⑮ 今治(いまばり) ~愛媛県~「今治タオル」で有名な日本最大のタオルの産地です。国産タオルの60%弱の全国シェアを有しています。普遍的なタオルは、織→晒→染の順番の製法で作られていますが、今治タオルは晒→染→織の「先晒し先染め」製法で作られているのが特徴です。先に水で「晒す」ことにより、やわらかい風合いのタオルに仕上げることができます。この製法には水がたくさん必要なのですが、今治産地には良質の地下水がふんだんにあり、それが可能となっています。また、今治産地で特筆すべきところは「ブランディング化の成功」を遂げたモデルケースになっている点です。今治は、日本国内においては泉州産地と肩を並べるタオルの産地でしたが、1990年代初頭のバブル経済の崩壊、中国含む海外からの安価な製品の大量輸入が要因で、生産量は2001年にピーク時の半分まで落ち込み、企業や従業員の数も激減していきました。転換点となる2006年、今治産地は経済産業省の「JAPANブランド育成支援事業」に選ばれました。さらにブランディング強化のため、アートディレクターの佐藤可士和(さとう かしわ)氏を抜擢しました。佐藤氏は以下の3点を軸に、ブランディングを進めました。1.「安心・安全・高品質」をブランドの核とする 2.従来のPRポイントだった「色・柄・デザイン」ではなく「白さ」をアピールする 3.厳格な基準を設け、試験の通った製品のみ、ブランドマークの使用を認めるこのようなコンセプトを一貫させていくことで、消費者への認知度を高めていきました。産地の地道な努力に加え、佐藤氏の方針転換により、減少の一途を辿っていた売上が2010年に回復し、その後も躍進を続け、今では世界に名立たる製品になりました。今治産地は、地方活性化を実現させた成功例として、全国の繊維産地から注目されています。⑯ 博多 ~福岡県~厚地の絹織物の「博多織」の産地です。模様が描かれていますが、これはたくさんの経糸を用い、細い糸を撚り合わせて作った太い緯糸を筬(おさ)で力強く打ち込むことにより、畝(うね)が表面に現れ経糸を浮かして模様を織り出すという仕組みです鎌倉時代、僧侶の聖一国師(しょういちこくし)と若い博多商人・満田弥三右衛門(みつだ やざえもん)が中国(宋)へ渡り、織物の技法を習得、帰国して独自の意匠を施した織物が「博多織」のはじまりといわれています。その250年後、さらに研究を重ねるべく、弥三右衛門の子孫・満田彦三郎(みつだ ひこざぶろう)が再び中国(明)へと渡りました。これにより浮線綾(ふせんりょう:織り糸を浮かせて作る文様)や柳条(りゅうじょう:柳の枝模様)などの意匠をあしらった厚地の織物を作り出すことに成功しました。江戸時代、筑前の藩主だった黒田長政が、「博多織」を筑前の特産品とし、江戸幕府への献上品に指定しました。織元を12戸に制限して、格式と品質を維持するように努め、ゆくゆくは『献上博多』として広く知られるようになりました。用途としては帯地に適しており、生地の畝によって、結んだ帯が緩まないという特性があります。現代では機械織になってはいますが、福岡の伝統的工芸品として愛され続けており、帯地だけではなく小物、ドレス、バッグなどに用いられています。いかがでしたでしょうか? ご覧頂き、日本の繊維業界に少しでも興味を持つきっかけとなれば幸いです。 今回ご紹介しきれなかった産地も含め、日本独自の繊維産業は、全国津々浦々に広がっています。マスダ株式会社は、日本全国の産地の近くに支店・営業所を構えネットワーク化し、各産地の新鮮な情報を取り入れつつ、営業活動を行っております。 マスダの「定番」素材に限らず、多くの合成繊維・天然繊維の販売実績があります。繊維のことならワンストップで対応可能です。お気軽に営業までお問い合わせ下さい。

[知識]

日本の「繊維産地」1 ~ 東日本編 ~

日本製の高品質な生地・アパレル製品を在庫ストック販売を行う “生地屋”マスダが日本の誇るべき繊維産地をご紹介いたします! (当社生地・アパレル製品ラインナップはこちら⇒ 生地・アパレル製品)繊維は、人間の生活に欠かすことの出来ない三要素「衣・食・住」の一つとして、古くから日本国内で生産され、日本人の生活文化を支えてきました。そして、繊維製品の輸入比率が異常な高まりを見せる中にあっても、いまだ日本国内には高度な技術の蓄積があります。 当社は、この点に着目し、日本の産地が将来に亘って残っていく事が大切だと考えています。 以下、日本国内の繊維産地の歴史と特徴をご紹介していきます。日本産地マップ↓クリックで拡大します。【東日本】①米沢 ②栃尾・見附 ③桐生 ④富士吉田 ⑤天龍社 ⑥遠州 ⑦三河 ⑧尾州【西日本】⑨北陸 ⑩湖東 ⑪泉州 ⑫丹後 ⑬西脇 ⑭三備 ⑮今治 ⑯博多① 米沢(よねざわ) ~山形県~日本国内の繊維産地の中で、最北に位置しているのが米沢産地です。自然の草木で染めた糸で織り上げられる「米沢織」が有名です。米沢織の歴史は400年以上前に遡ります。関ヶ原の戦いをきっかけに、会津(現在の福島県)の120万石の大々名であった上杉景勝(うえすぎ かげかつ)が、米沢30万石へ大幅に減封されました。その為、多くの家臣を養う為には、領内の産業発展が最重要課題となり、上杉景勝の重臣であった直江兼続(なおえ かねつぐ)は、従来からの特産品であった青苧(あおそ・麻織物の原料となる)や桑(蚕の食餌)といった、繊維に関わる植物を藩が買い上げることで奨励し、これを製品化して全国へ販売するようになりました。そして江戸後期に、第9代米沢藩主上杉鷹山(ようざん)が、当時の先進地であった新潟の小千谷(おじや)から縮(ちぢみ)の技術を導入し、武士の女性たちに織物生産を習得させ、「米沢織」として強化することによって、困窮する藩の立て直しを目指しました。米沢織は、当初は麻織物でしたが、養蚕が盛んになるにつれ、より高級な絹織物の生産が中心となり、発展を遂げて現代に続いています。また、明治から昭和にかけ、米沢産地では化学繊維の開発にも取り組まれてきました。大正時代、米沢高等工業学校(現在の山形大学工学部の母体)の講師であった秦逸三(はた いつぞう)が、日本で初めて人工絹糸(レーヨン)を発明しました。同氏はこれをきっかけに帝国人絹株式会社(現在の帝人株式会社)を創設するなど、米沢は、天然繊維と化学繊維の総合産地としての名声を高めました。そうした背景には、絹が天然繊維唯一の長繊維であり、絹織物を模したレーヨン織物を生産するのに適していたことがあると思われます。その証拠に、米沢以外の北陸・富士吉田・桐生といった産地においても、絹織物の産地から化合繊織物の産地へと変遷を遂げていっています。現代でも「米沢織」は男物の袴用途として、90%以上の全国シェアを誇っており、婦人のスーツやワンピース、フォーマルドレスなどにも用いられ、和装・洋装問わず幅広く愛されています。② 栃尾(とちお)・見附(みつけ) ~新潟県~共にニット素材で有名で、特にセーターの生産量は男物・女物共に全国1位です。栃尾産地はニット生地の生産に力を入れており、見附産地はニット製品のOEM生産(※1) がメインです。ニットの産地ではありますが、織物の生産にも長けており、天然繊維から化学繊維、合成繊維までバラエティに富んだ素材を扱う複合型産地です。※1【OEM生産】 Original Equipment Manufacturing の略で、委託先企業のブランドをつけて販売される商品を、代わりに受注し、生産すること。実は、もともとの栃尾・見附産地は、江戸時代後期から明治時代初期にかけては、ニットではなく織物の産地で、「栃尾紬(とちおつむぎ)」や「見附結城(みつけゆうき)」といった名産品が有名だったと言われています。しかし、第二次世界大戦に入ると、軍事需要が最優先され、あらゆる物資が行き渡らなくなりました。これまで産地を支えてきた綿もその例外ではなく、製造・販売が禁止になりました。追い打ちをかけるように企業整備令 (※2) が発動され、転業・廃業が続出し、産地の規模は大幅に縮小されました。こうしたタイミングで織物業者が横編機を導入し創業したことが、ニット産地になった発祥と言われています。※2【企業整備令】 国家が諸企業を整理・統合し、再編成を指示する法令。1942年公布。終戦後、1950年代からニット製品ブームが起き、編立機の進化と共に生産量は年々増加していきました。その後も高度経済成長の波に乗り、ニット産地としてのスケールを増していきました。現在は、織物を生産するだけでなく、ニット生地に加えてそれらの製品化まで、関連分野を網羅するトータルファッション産地として存在感を放っています。③ 桐生(きりゅう) ~群馬県~桐生産地は、群馬県の東部に位置し、栃木県との県境にあります。絹を用いた「桐生織」で有名です。中でも強撚糸使いの先染めジャガード織物が高く評価されており、使用糸も天然繊維から化合繊まで幅広く対応しています。桐生で織物が始まった歴史はとても古く、西暦700年の段階で、朝廷に絹を献上した記録が残っています。桑の葉(蚕の餌)の生産に適した土壌だったため、大陸から養蚕の技術が伝来してからは、絹の産地となっていました。1600年の関ヶ原の戦いに際して、徳川家康より軍旗に使用する絹織物の発注があり、産地にある54ヵ所の村が協力して約2400枚を1日で織り上げたと言われています。徳川軍がこの合戦に勝利をしたことがきっかけで、桐生産地はさらに有名になりました。当時、絹織物の一大産地といえば京都の西陣でしたが、西陣に並ぶ産地となるべく、積極的に技術の導入を試み、大消費都市である江戸に近接している強みも追い風にして、やがては「西の西陣、東の桐生」と呼ばれるまでに成長しました。明治時代にかけては、力織機(りきしょっき)やジャガード機の導入、マニュファクチュア(工場制手工業制)の確立などにより、さらに発展しました。羽二重(はぶたえ)の創織もこの頃です。和服の裏地などに最適だった羽二重は、美しい風合いが人気で対欧米輸出の中心素材となり、日本の殖産興業を支えました。こうして帯地・着尺や服飾工芸品などの和装分野で培った桐生の伝統技術は、今では婦人服地・インテリア資材などの洋装分野にも応用されています。また、絹織物だけでなく、化合繊に関するニット・縫製・刺繍・染色整理業などの多様な生産場が点在しているのも桐生産地の特徴的な部分の一つです。④ 富士吉田(ふじよしだ) ~山梨県~山梨県の東部に位置するこの産地は、先染め・細番手・高密度を特徴とする絹織物が有名で、「郡内織物」と呼ばれています。富士吉田地方では、約1000年前から織物産地になっていたと言われています。平安時代に施行された法令集「延喜式(えんぎしき)」には、朝廷に生地を貢がせていたという記載がありました。その後、1500年代後半~1600年代、南蛮貿易で渡来した「海気(かいき)」と呼ばれる生地をルーツに絹織物の技術向上がなされ、甲州(甲斐の国)にちなんで「甲斐絹(かいき・かいきぬ)」と呼ばれるようになるほど、富士吉田産地における織物業はさらに発展していきました。江戸時代、1600年代~1700年代前半は、幕府から奢侈(しゃし)禁止令が発令され、士農工商問わず、着る服の素材や装飾が制限されていました。画一的なファッションを強要された当時の町民たちには不満が募っていました。そんな中で着目されたのが羽織の「裏地」です。表地は素材・色・柄などによる主張を抑え、地味なものにしていましたが、裏地で個性を出すようになりました。その際、先染め・細番手・高密度を特徴としていた「郡内織物」はまさに裏地としては最適な素材で、見事な発色性と繊細な柄を表現できたため、地理的に江戸から離れていたにも関わらず、人気を博していました。こうして富士吉田産地が長きにわたり発展してきた背景には、富士山の存在なくしては語ることはできません。富士山の麓より流れ出る湧水はきわめて水質が良く、細かな色合いの再現に適しており、織物業を営む上で重宝されてきました。「富士風穴」と呼ばれる、富士山の火山活動による溶岩が流れ込んでできた洞窟も重要です。この空間は、年間平均気温3度前後を維持できる環境になっており、ここで羽化する前の繭を冷凍貯蔵していたのです。このため1年通して養蚕を営むことができるようになりました。家電製品がなかった当時は、この富士山こそが大自然がもたらす冷蔵庫だったと言えます。大正~明治時代にかけて、日本の輸出産業を担う主力製品は絹織物だったため、当時皇太子だった昭和天皇が「富士風穴」を視察された記録も残っています。第二次世界大戦以降は、絹だけでなく合成繊維やキュプラでの製造も開始されました。現在では、「郡内織物」は洋装の一般化に伴い、ネクタイ、ストール、傘の裏地、インテリア等にも使用されています。今でも、国産ネクタイの4割に使われています。⑤ 天龍社(てんりゅうしゃ) ~静岡県~静岡県東部の天龍社産地は、日本で唯一の別珍(※3)・コーデュロイ(※4)の産地で、国内シェアの95%を占めています。※3【別珍(べっちん)】 ベルベッティーン、綿ビロードとも呼ばれる綿の緯パイル織物の一つ。 緯糸によってパイルを作り、そのパイルを切断して毛羽を作る。一面に均一な毛羽が出るため、ソフトな肌触りが特徴。※4【コーデュロイ】 コール天とも呼ばれる綿の緯パイル織物の一つ。 別珍とは異なり、毛羽が縦方向の畝状になっている。厚地で膨らみがあり、保温性が高い。産地として発達する背景には、1600年代、遠州国磐田郡(現在の磐田市)は、遠州灘に面しており多くの港があったことから、帆船のマスト(帆布)を製織する機屋が存在し、既に織物産業が根付いていたことがあります。その後、1831年に庄屋(しょうや:村役人)の寺田彦左衛門(てらだ ひこざえもん)が、大和地方(現在の奈良)を旅行した際に、目にした雲斎織(うんさいおり・足袋袋などに用いる丈夫な木綿の布)を気に入り、当時の農業・漁業の内職に適しているとしてその技術を取り入れました。このような帆布や雲斎織などの厚地の綿織物を取り扱うノウハウが蓄積されていったことが、天龍社産地でコーデュロイが製造される礎になったといえます。1890年代、当時の下駄の鼻緒には、輸入品のコーデュロイを使うのが人気でした。それをきっかけに国産化できないかという声が上がり、磐田市では研究を重ねられ、国産のコーデュロイの製織に成功しました。その技術は袋井市・掛川市にも広まり、天龍社産地でコーデュロイの産地が形成されました。その後、別珍製織の研究も進み、1910年頃に完成にこぎつけました。いずれの用途も、現在ではファッションのみならず資材やインテリアにまで多様化を見せています。生産品種も別珍・コーデュロイだけでなく、一般生地織物や特殊織物の比率も高まってきています。⑥ 遠州(えんしゅう) ~静岡県~静岡県西部の遠州産地は、綿織物の産地として有名です。ポプリン、金巾(かなきん)、朱子(しゅす)などの後染め綿織物をメインとしていますが、太番手織物から細番手まで幅広い素材が生産可能です。また、遠州産地は、三河(愛知)、泉州(大阪)と並ぶ、日本三大綿織物産地として知られています。2017年には「遠州織物」が特許庁の地域団体商標に登録され、地域ブランドとして全国にアピールしていくなど、更なる盛り上がりを見せています。遠州産地の歴史を紐解いていくと、江戸時代から綿花を栽培しており、綿花の農家は副業として綿織物の生産も併行していました。これが遠州木綿(もめん)と呼ばれていき、高い評価を得ることになりました。明治時代になると紡績工場がつくられたり、新しい織機を開発したりと、遠州地域の綿織物の生産量は飛躍的に増加し、産地としての地位を確立しました。新織機の開発には、静岡出身の技術者である豊田佐吉(とよだ さきち)や鈴木道雄(すずき みちお)らが携わり、技術革新が進んでいきました。両氏が創業した豊田自動織機製作所、鈴木式織機製作所は、それぞれトヨタ自動車(株)、スズキ(株)の前身となっています。今の日本の輸出産業を支える有名自動車メーカーの原点は、自動織機製造における鋳造・機械加工技術などを応用したことにより生まれたものだったのです。⑦ 三河(みかわ) ~愛知県 知多・蒲郡~「三河木綿(みかわもめん)」「知多晒(ちたさらし)」などの綿織物の白生地産地です。知多では甚平・手ぬぐい・ガーゼなどの用途で0.5mほどの小巾織物が生産され、蒲郡(がまごおり)では産業・寝装・インテリア用織物やファンシークロスなど柄物が生産されています。このように三河産地は、衣料用テキスタイルだけでなく、日用品・寝装・産業用資材のような、非衣料用繊維製品のウェイトが高いという特徴あります。三河産地は、日本の綿花栽培発祥の地とされており、799年(延暦18年)に、この地に漂着した崑崙人(こんろんじん:インド人とされる)により、綿の栽培方法が伝来しました。三河地方には、その人物を綿の神様として祭っている天竹神社(てんじくじんじゃ)があります。しかし、残念ながら、この綿花は三河地方の気候・土壌に適応せず、定着しなかったと言われています。三河地方が綿織物の一大産地として本格的に発展してきたのは、江戸~明治時代です。15世紀の後半に、朝鮮半島から綿布が大量に輸入されるようになり、16世紀には中国(明)からの唐木綿(※5)の輸入が加わって、上流階級では木綿の着用が流行し、綿布の国産化の気運が高まっていきました。※5【唐木綿】 とうもめん、又はからもめん。外国から輸入された綿布のこと。 上質な木綿として重宝されており、それに劣る国産の綿布は「田舎木綿」と呼ばれて区別されていた。三河産地で木綿の栽培が始まるのは16世紀初頭ごろで、奈良県興福寺大乗院に残っている「永正年中記」の永正七年(1510年)の年貢に関する記事には、三河木綿の記載があり、当時の奈良でもよく知られていたことが伺えます。 木綿は丈夫で耐久性にすぐれていたため、武士達は袴などの衣料のほか、旗や幕などにも用いられていました。現代では、産元(産地問屋)を中心に織・染・縫製など一次加工品から最終製品までを地域内で一貫して処理できる産地となりました。三河織物工業協同組合によって、2007年に「三河木綿」が地域団体商標に登録され、更なるブランド力の向上と拡販を目指しています。⑧ 尾州(びしゅう) ~愛知県~尾州産地は国内最大の毛織物の産地で、全国シェアの70%以上を占めています。 イタリアのビエラ、イギリスのハダースフィールドと並ぶ、毛織物の世界三大産地です。 尾州の毛織物は、紳士用スーツ地、コートなどの高級ゾーンに多く用いられています。産地の最大の特徴としては、糸から織物を作るまでの全工程がこの地域でなされ、分業体制が整っていることです。 企画、織り・編みを行う企業は親機(おやばた)、その協力工場を子機(こばた)と呼び、紡績・染色・補修・整理加工などといった、それぞれの工程を専門で請け負う工場も点在しています。産地内で完結することにより、多品種・少量・短サイクルの生産を可能にしています。 尾州という呼び名は、昔の尾張国の通称からきており、愛知県一宮市、津島市、岐阜県羽島市などがそれに含まれます。元来、尾州産地は、桑(蚕の餌)や綿花の栽培が盛んで、絹織物・綿織物を生産しており、繊維産業を軸に発展してきました。尾州が毛織物の産地として転換したのは、第一次世界大戦の影響があります。戦争を皮切りに、軍服を作るために毛織物の需要が高まり、ヨーロッパから日本へ毛織物が回ってこなくなってしまいました。自給自足を強いられた日本では、尾州を毛織物の産地とするよう働きかけがありました。理由としては、第一に、この地域がウールの取り扱いに適した湿度を持ち、木曽川の水が染色整理に適していた硬度・鉄分だったため、第二に、国内で初めての毛織機(けおりき)が尾州で開発されたためとされています。 第二次世界大戦後、朝鮮特需の影響もあり、尾州産地はますます毛織物産地としての発展を見せます。余談になりますが、モーニング文化(愛知県を中心とする中京圏内で、コーヒーを頼むとパンやゆで卵などがついてくる午前限定のサービス)は、1950年代の尾州産地において、繊維業を営む人たちが商談の場として喫茶店をよく利用したため、その常連客らの飲み物にゆで卵やピーナッツ菓子のサービスをしたことが発祥といわれています。工場が朝晩絶え間なく稼働し、埃が飛び交っていたため、喫茶店を会社の応接室代わりにしていたようです。当時の尾州産地の繊維業界がとても賑わいを見せていたことがわかります。 日本の「繊維産地」2 ~西日本編~ に続きます。いかがでしたでしょうか? ご覧頂き、日本の繊維業界に少しでも興味を持つきっかけとなれば幸いです。 今回ご紹介しきれなかった産地も含め、日本独自の繊維産業は全国津々浦々に広がっています。マスダ株式会社は、日本全国の産地の近くに支店・営業所を構えネットワーク化し、各産地の新鮮な情報を取り入れつつ、営業活動を行っております。 マスダの「定番」素材に限らず、多くの合成繊維・天然繊維の販売実績があります。繊維のことならワンストップで対応可能です。お気軽に営業までお問い合わせ下さい。

[業界情報]

業界情報<準備中>

現在のところ、生地屋のマスダがお伝えする業界情報は準備中ですので、もうしばらくお待ちください。

[知識]

繊維の種類と特徴1 ~分類及び天然繊維編~

テクスチャー(texture=織ること)を語源とするテキスタイル(textile)は、布地を意味します。テキスタイルの原料(糸)となる繊維は、その種類によって多種多様な性質を持ち、それがテキスタイルに対しても長所・短所をもたらします。これは、染色などの工程を経たとしても、基本的に影響を与えます。従って素材を把握するためには、繊維の種類とその特徴・特性を理解しておくことが基本になります。 繊維の種類 繊維を大別すると天然繊維と化学繊維に分かれます。天然繊維は、その名の通り綿、麻、絹、羊毛のように天然に繊維として存在しているものを取りだし利用したものを言います。綿や麻などの植物を由来とする「植物質」、羊毛(=ウール)や絹などの動物を由来とする「動物質」、石綿を由来とする「鉱物質」に分かれます。一般的な衣料としてみると、植物質や動物質の繊維が馴染みあるかもしれません。 他方、化学繊維は人間が人工的・化学的に作り出した繊維のことを言います。原料の違いによって、再生繊維、半合成繊維、合成繊維、無機繊維に分かれます。 ※無機繊維(ガラス繊維や炭素繊維など)の説明は省略します。 天然繊維は、絹を除いて繊維長が短かい繊維(綿や羊毛といった20㎜~麻の600㎜)を撚り合わせて一本の長い糸にする「紡績」という工程が必要になります。短い繊維を合わせて作るので一本の糸の中で太さ・形状が不均一になり、それが「天然のもの」といった味になります。 それに対し、化学繊維は、人工的なものであるが故に均一の長い糸が作ることが出来る為、綺麗な生地を作ることが可能であるとともに機能性を付加しやすく、取扱いやすさもある為、ニーズ・用途は拡がっていっています。 ①天然繊維 【綿】コットン(cotton) 【羊毛】ウール(wool) 【麻】 【絹】シルク(silk) ②化学繊維 ・再生繊維 【レーヨン】(rayon) 【キュプラ】(cupro) ・半合成繊維 【アセテート・トリアセテート】(acetate)(triacetate) ・合成繊維 【ナイロン】(nylon) 【ポリエステル】(polyester) 【アクリル】(acryl) 天然繊維 【綿】コットン(cotton) 最もポピュラーな繊維で紀元前2500年頃から存在していたとされ、綿花の種子の表皮細胞が成長したものが原料になっています。 綿の特徴としては、吸湿性が非常に高く、繊維の内側と外側に湿度差が出来ると内側の水分を吸って、外側に放出しようとします。 その際に気化熱を奪う為に衣服で使用した場合、衣服内の温度が下がり、涼しく爽やかに着ることが出来ます。繊維の先端が丸みを帯びているので柔らかく肌触りが良い素材です。 こういった特徴が衣服とした時に非常に汎用的使用され、最も身近な繊維となっている理由だと思います。 綿は、栽培されている場所によって繊維長(繊維の長さ)が異なり、繊維長が長い方が細く柔らかな糸を作ることが出来る為、高級な綿と言われています。 繊維長 生産地による種類 グレード 3.5~6cm ・海島綿(シーアイランドコットン) ・エジプト綿 ・アメリカ綿(スーピマ綿) ・中国綿(新疆綿) ・ペルー綿 ・スーダン綿 高級 高級 2.5~3cm ・アメリカ綿 ・メキシコ綿 ・オーストラリア綿中級 中級 2.5cm以下 ・パキスタン綿 ・インド綿 ・中国綿低級 低級 綿の糸の中には、極端に短い繊維を除去し繊維の方向を揃えるカード工程を経たカード糸と、さらにカード糸の中の短い繊維を除去するコーマ工程という工程を通ったコーマ糸という二つの種類があります。コーマ糸は、カード糸に比べて短い繊維が少なく、毛羽になりにくく、ピリングも発生しにくくなります。 また、綿素材においては、アルカリ処理を施すことで綿繊維を膨潤させるシルケット加工と言われるものがあり、これを行うことで、発色性が向上し、生地にハリやコシが生まれます。 【羊毛】ウール(wool) 羊の体に生えている毛を刈り取って利用する繊維。動物の毛としては、羊の毛であるウールの他に、カシミヤ山羊の毛であるカシミヤやアンゴラ山羊・アンゴラウサギの毛であるアンゴラなどがあります。 羊毛の生産量は、殆どをオーストラリア・ニュージーランドが占めており、オーストラリアの飼育羊は約4分の3がメリノ種※です。 ※メリノ種・・・もともと褐色や黒色で衣料にするには不適当であったのを、年月をかけて交配を繰り返して、作り出すことに成功した白色の羊。 ウールの特徴は、繊維の表面に鱗のような「スケール」と言われるものがあること、および波状の屈曲「クリンプ」があることでもたらされます。クリンプがあることで膨らみ及び弾力性を持ち、かつ空気層を多くもつ為、保温性に優れているが、反面、非常に変形しやすい弱点がある。 また、ウールの別の特徴として、繊維同士が絡みあうフェルト化現象があります。石鹸(アルカリ)と熱を加えてもむことで繊維が絡まり固まる性質を言いますが、家庭洗濯などによる縮みといった欠点となりうる反面、この性質を利用し厚手で密に詰まった生地(フェルト生地)を作ることも出来ます。 そして、綿糸と同様、繊維長の短いものを除去するか否かで梳毛糸と紡毛糸という種類があります。梳毛糸(ウーステッド・worsted yarn)は、5センチ以上の比較的繊維長の長い羊毛を使用し、繊維を平行に揃え、短い繊維を取り除いて糸とするため、毛羽の少ない滑らかな糸のことを言います。表面が滑らかである為、光沢感があり、スーツなどで使用されています。 それに対し、紡毛糸(ウールン・woolen)は、繊維長の比較的短いものや梳毛糸を作るときに出来る短い羊毛を原料とし、繊維の配列も不規則でクリンプを保った毛羽の多い太めの糸のことを言います。 紡毛糸はツイード素材など使われており、綿のカード糸・コーマ糸とはニュアンスが異なり、品質のレベルというよりも異なる素材を作る為の手法の違いといった意味合いがあります。 【麻】 人類最古の衣料と言われており、紀元前10000年の頃から使用されているとも言われています。麻の中にも種類があり、リネン(亜麻)、ラミー(苧麻)、ヘンプ(大麻)が繊維として使用されています。 リネン(亜麻)は、亜寒帯に適した栽培植物であり、比較的寒い地方で湿気が多い地域で良く育ちます。天然繊維や化学繊維の中でも熱伝導性に優れ、体熱を外部へ伝える力が大きい為、夏の衣服に使われることが多い素材です。綿と比べると強度が強く、剛性もあるため、シャリ感があることも清涼感を増す要素となっています。ただし、水を含むと膨潤する為、収縮が起き、またシワが付きやすい弱点があります。 ラミー(苧麻)は、多照で温暖な気候条件と湿潤な土地でよく育ちます。天然繊維の中で最もシャリ感があります。また、繊維自体としても吸湿・放湿性に優れている上、コシが強い繊維の為、多少粗く織っても織り糸が滑脱しにくく、通気性に優れた織物をつくることが出来るのが特徴です。ただし、繊維が硬い為、チクチクと肌を刺激する傾向があります。 ヘンプ(大麻)は、中央アジアを中心に世界各地に分布しています。ラミーやリネンよりもシャリ感があり、肌触りが凉しい。繊維構造が中空の為、吸湿・吸汗性があります。ただし、太くて短い繊維長である為、繊維にすることが難しい素材です。 【絹】シルク(silk) 蚕が口から吐き出した絹糸で作った繭から繰り取った繊維で、動物質の天然繊維の中で唯一の長繊維です。繭から繰り取った生糸の断面についているセリシンという皮状の固い部分を、精練と言われる工程で溶かすことで、絹独特の美しさとしなやかさを持った生地となります。 絹は、非常に美しくしなやかな繊維であり、高級素材として知られていますが、反面、経年によって黄変(きばみ)したり、日光により脆化したり、染色堅牢度が良くないなど、取扱いの難しい素材でもあります。 当社のストックオペレーションとしては、合成繊維が中心で天然素材の展開は少ないですが、綿織物の産地である遠州産地・三河産地や先染め綿織物の西脇産地の仕入先も多くあり、毛織物の世界有数の産地である尾州産地も名古屋本社から程近く、あらゆる繊維の取り扱いをワンストップで対応しております。 天然繊維の生地をお探しの際も、是非当社へ御相談ください。